Moldeados de Caucho

El caucho moldeado es una solución de ingeniería diseñada para fabricar componentes elastoméricos con geometrías complejas y propiedades específicas, adaptadas a aplicaciones industriales exigentes. A través de procesos de compresión, inyección o transferencia, el caucho en estado crudo se introduce en un molde cerrado, donde vulcaniza bajo presión y temperatura controladas, adquiriendo forma, dimensión y comportamiento mecánico final.

Ventajas del caucho moldeado

Alta repetibilidad dimensional, incluso en diseños complejos o con tolerancias estrechas.

Excelente resiliencia y comportamiento elástico bajo compresión, tracción o cizalladura.

Posibilidad de integrar insertos metálicos o plásticos (sobremoldeo).

Adecuado para piezas de gran durabilidad y resistencia química, térmica o mecánica.

Compatibilidad con normativas industriales y sanitarias (FDA, EN 681, ISO, ASTM, etc.)

Diseño de Pieza y Molde

El desarrollo de piezas de caucho moldeado requiere una combinación precisa de ingeniería de materiales y diseño técnico asistido por ordenador. Para garantizar un producto eficaz y viable, tanto funcional como económicamente, el diseño debe contemplar aspectos clave del comportamiento del caucho: compresión, elasticidad, tolerancias, líneas de flujo del molde y zonas críticas de desmoldeo.

empleamos entornos CAD de última generación para diseñar y validar componentes elastoméricos:

| Software | Aplicación en diseño de caucho moldeado |

|---|---|

| SolidWorks® | Modelado 3D paramétrico, simulación de deformaciones, integración de insertos. |

| AutoCAD® | Diseño 2D de planos técnicos, cortes de juntas planas, verificación de tolerancias. |

Componer la Goma - Formulación de Compuestos

En DYSCAR, el rendimiento de cada pieza de caucho moldeado comienza mucho antes del moldeo: nace en el diseño del compuesto. A partir de una base elastomérica seleccionada según el entorno de trabajo (temperatura, fluido, abrasión, compresión), formulamos internamente nuestras mezclas técnicas con precisión, incorporando aditivos funcionales que modifican y optimizan sus propiedades mecánicas, químicas y térmicas.

Componentes típicos en la formulación del caucho

| Componente | Función principal |

|---|---|

| Polímero base (NBR, EPDM, FKM, etc.) | Define la resistencia química, térmica y elasticidad del compuesto. |

| Negro de humo (Carbon Black) | Refuerza el material, mejora la resistencia al desgaste, aumenta la dureza. |

| Cargas minerales (sílice, caolín) | Ajustan la densidad, elasticidad y coste. Mejoran propiedades dieléctricas o térmicas. |

| Plasticizantes (aceites parafínicos, nafténicos) | Ajustan la flexibilidad y el procesamiento durante el mezclado. |

| Antioxidantes y antiozonantes | Protegen el caucho frente al envejecimiento por calor, ozono o radiación UV. |

| Acelerantes y activadores (ZnO, estearato de Zn) | Reducen el tiempo de vulcanización y mejoran la eficiencia del curado. |

| Reticulantes (azufre, peróxidos) | Controlan el grado de vulcanización, definiendo la dureza, elasticidad y resistencia. |

| Pigmentos y marcadores | Permiten identificación visual por color, por lote o por aplicación específica. |

Moldeo por Compresión

- Preparación del Preformado: Para el moldeo por compresión, se prepara una preforma de caucho con peso y forma aproximada a la pieza final.

- Colocación en el Molde: La preforma se coloca manualmente en el molde abierto.

- Compresión y Vulcanización: Se cierra el molde y se aplica presión y calor para que el caucho se vulcanice y adopte la forma del molde.

- Enfriamiento y Desmoldeo: Una vez vulcanizada, la pieza se enfría y se retira del molde.

En comparación con los moldes utilizados en el moldeo por inyección, que deben resistir elevadas presiones internas, los moldes de compresión solo están sujetos a una fuerza de compresión aplicada desde arriba, lo que generalmente resulta en un menor costo de fabricación de estos moldes.

Moldeo por Inyección

- Inyección del Caucho: Para el moldeo por inyección, el caucho se calienta y se inyecta en el molde cerrado a alta presión.

- Vulcanización: Al igual que en la compresión, el calor y la presión hacen que el caucho se vulcanice, tomando la forma del molde.

- Enfriamiento y Desmoldeo: Después de la vulcanización, la pieza se enfría dentro del molde antes de ser extraída.

En lo que respecta al precio de una pieza única, el proceso de moldeo por inyección es capaz de generar componentes económicos y de complejidad significativa. No obstante, esta metodología resulta rentable desde el punto de vista de costes únicamente cuando se alcanzan volúmenes de producción elevados que permiten distribuir el alto gasto en herramientas de moldeo por inyección a través de una cantidad suficiente de unidades. Para producciones de menor escala, el moldeo por compresión ofrece una opción más económica que el moldeo por inyección, gracias a los costes más bajos asociados al molde inicial.

Acabados y Control de Calidad

- Post-Procesamiento: Las piezas pueden requerir operaciones de post-procesamiento como el recorte de rebabas, pulido o acabados superficiales.

- Control de Calidad: Cada pieza se inspecciona para asegurar que cumple con los estándares de calidad y las especificaciones técnicas. Se realizan pruebas como la medición de dimensiones, inspección visual, y pruebas de propiedades mecánicas.

- Empaquetado y Envío: Las piezas aprobadas se empaquetan y se preparan para su envío.

Tipos de Piezas Moldeadas de Caucho y sus Aplicaciones

- Juntas y Sellos: Utilizadas para asegurar la estanqueidad en conexiones y prevenir fugas de líquidos o gases. Esenciales en sistemas hidráulicos y neumáticos, tuberías, y en la industria automotriz.

- Montajes Anti-vibración: Diseñados para absorber y aislar vibraciones, estos componentes son cruciales en maquinaria pesada, vehículos, y equipos industriales, reduciendo el desgaste y mejorando la comodidad y la precisión.

- Soportes y Bujes: Proporcionan flexibilidad y absorción de impactos en uniones y ensamblajes mecánicos. Son comunes en la suspensión de vehículos y en maquinaria donde la reducción de estrés mecánico es vital.

- Diafragmas: Utilizados para separar y controlar el flujo de fluidos o gases, estos componentes son importantes en válvulas, bombas y actuadores.

- Manguitos y Tubos Flexibles: Estos componentes se utilizan para transportar fluidos y gases en entornos donde se requiere flexibilidad y resistencia a la corrosión y al desgaste.

- Amortiguadores de Impacto y Tope: Diseñados para absorber energía en impactos, mejorando la seguridad y la durabilidad de los equipos y vehículos.

- Componentes para Electrónica: Piezas de caucho moldeado se utilizan para el aislamiento y la protección en dispositivos electrónicos, donde se requiere resistencia a las vibraciones y a los agentes químicos.

- Piezas de Acoplamiento: En maquinaria, las piezas de acoplamiento de caucho se utilizan para unir distintos componentes mecánicos, proporcionando cierta flexibilidad y absorción de choques.

- Fuelles: Diseñados para absorber energía en impactos, mejorando la seguridad y la durabilidad de los equipos y vehículos.

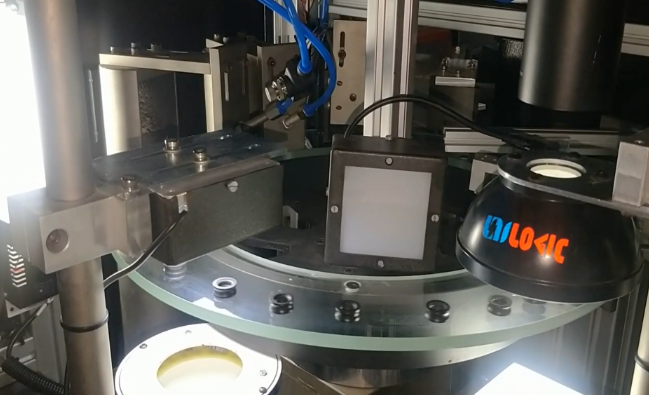

Ensayos No Destructivos (END) en piezas moldeadas de caucho

En el proceso de fabricación de piezas de caucho moldeado, garantizar la integridad estructural y funcional del producto final es esencial, especialmente en aplicaciones críticas (aeronáutica, ferroviaria, automoción, defensa). Para ello, se emplean diversos ensayos no destructivos (END) que permiten verificar calidad interna y superficial sin dañar la pieza, validando que cumple con los requisitos técnicos y normativos.

Principales métodos END aplicables al caucho

| Método | Descripción | Aplicación típica |

|---|---|---|

| Inspección visual asistida | Evaluación de defectos superficiales (rebabas, grietas, burbujas, falta de llenado) con lupa o luz LED. | Control final de producción. |

| Inspección por ultrasonidos | Uso de ondas acústicas para detectar inclusiones, poros o desprendimientos internos. | Piezas críticas con volumen o insertos. |

| Rayos X (radiografía) | Permite observar estructuras internas, defectos de unión o mala distribución de material. | Sobremoldeados con insertos metálicos. |

| Inspección por visión artificial (cámara + IA) | Sistemas automatizados para detectar defectos superficiales con tolerancia dimensional. | Control 100% en líneas automatizadas. |

| Medición por láser o escáner 3D | Comparación de la pieza real con el modelo CAD para detectar deformaciones o tolerancias fuera de rango. | Prototipos y validación de lote. |

| Ensayo de dureza Shore A/D | Verificación de la dureza superficial mediante penetrador, sin comprometer la función. | Control estadístico de formulación. |

| Inspección por corrientes inducidas (material con inserto metálico) | Detecta defectos en el contacto goma-metal. | Juntas con adherencia química o insertos. |